دماآشنایی با عملکرد و بازدهی دیگهای بخار و آب داغ و آب گرم

مقدمه

دیگها به عنوان مهمترین تجهیزات صنعتی و تاسیساتی، دارای مصرف انرژی بالایی نیز میباشند. این تجهیزات بسته به کاربرد های مختلف در بخشهای گوناگون صنایع، دستهبندیهای متفاوتی نیز دارد. از این روست که طراحی دیگها باید به گونهای باشد که در عین برآوردهسازی نیازهای مطلوب در صنایع، مصرف انرژی آن نیز بهینه شده باشد. در ادامه با انواع دیگ های صنعتی آشنا میشویم.

انواع دیگهای صنعتی

۱- دیگهای لوله آتشی (فایرتیوب)

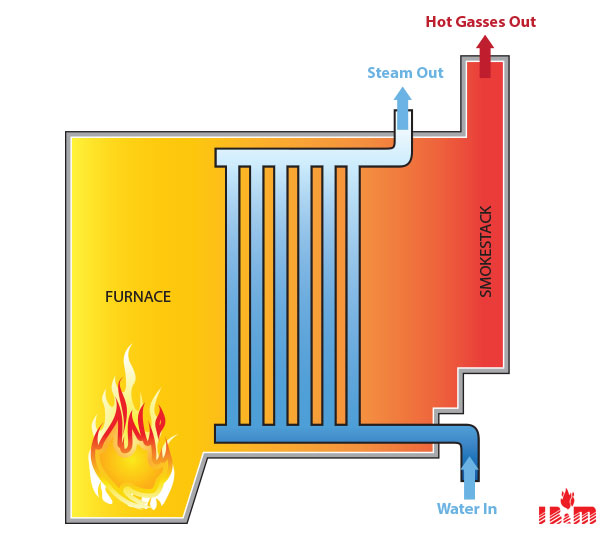

دیگهای لوله آتشی دارای یک پوسته پر از آب هستند و گاز گرم شده را از طریق تیوبهای داخل این پوسته هدایت میکنند. این گاز با القای حرارتی ایجاد میشود و گرما را از طریق دیواره تیوب ها منتقل میکند. این دیگ ها برای کاربردهای فشار بالا مناسب نیستند.

دیگ بخار فایر تیوب (لوله آتشی)

خود این دیگها با توجه به تعداد گذرهای دود(پاس) به چند دسته تقسیم میشوند. پاس اول کوره میباشد که با توجه به حضور شعله و انتقال حرارت تشعشعی بع علاوه بر انتقال حرارت همرفتی، بیشترین انتقال حرارت در این پاس اتفاق می افتد. پاس های بعدی دیگ شامل لوله هایی میشود که حامل دودهای ناشی از احتراق خواهد بود. افزایش پاس ها به وسیله لولههای دود، منجر به افزایش سطح انتقال حرارت گردیده که باعث افزایش راندمان دیگ میگردد.

انواع دیگهای فایرتیوب (لولهآتشی)

| آشنایی با استاندارد دیگهای بخار پوستهای مطابق با استاندارد ملی ISIRI 4231 |

۲- دیگهای لوله آبی (واترتیوب)

دیگهای لوله آبی شامل تیوب هایی می شود که داخل آن آب وجود دارد و منبع حرارت در بیرون آن قرار دارد. این دیگ ها به دلیل توانایی در انتقال سریع حرارت رایج هستند. هنگامی که ترموستات درخواست گرما می کند، مشعل برای گرم کردن سیال فعال می شود. انبساط آب گرم شده منجربه انتقال این حجم اضافی به مخزن می شود. هنگام تابش گرما، آب سرد می شود و به دیگ باز می گردد تا دوباره گرم شود. این دیگ ها برای کاربردهای فشار بالا مناسب هستند.

دیگ های بخار واترتیوب – لوله آبی

دیگ های بخار واترتیوب – لوله آبی

۳- دیگههای روغن داغ

سوخت مورد استفاده در این نوع دیگ همانطور که از نامش پیداست روغن می باشد. آ نها یک سیستم گرمایشی مبتنی بر آب هستند که با نام روغن سوز (oil fired) نیز شناخته می شوند. در این دیگ ها یک مخزن روغن جداگانه وجود دارد که روغن مخلوط شده با بیودیزل را برای گرم کردن آب به دیگ پمپاژ میکند. سپس آب گرم به خروجی های موجود در محل هدایت میشود.

دیگ روغن داغ

۴- دیگهای پره ای (چدنی)

دیگ پرهای (چدنی) به طور کلی در موتورخانهها استفاده می شوند و وظیفه تامین آب گرم برای تجهیزات گرمایشی مانند رادیاتور، فن کویل و همچنین تامین آب گرم شیر یا آب گرم استخر را بر عهده دارند. از مهمترین ویژگیهای ای نوع دیگ می توان به مقاومت در برابر خوردگی و زنگ زدگی، سهولت در حمل و نقل، ظرفیت آبی بالا و پرههای قابل تعویض اشاره کرد.

دیگ پرهای (چدنی)

۵-دیگهای چگالشی

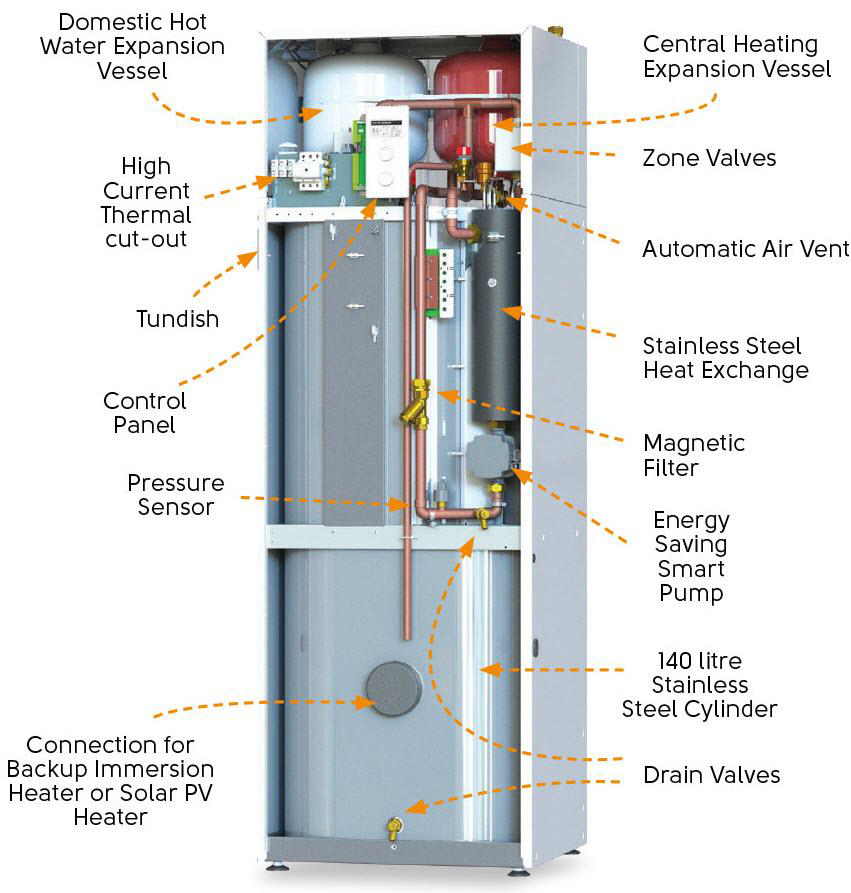

دیگ چگالشی از دو مبدل حرارتی استفاده میکند: یکی برای گرمایش و دیگری به منظور گرمایش مجدد. مبدل حرارتی اول قبل از عبور آب از خروجیها استفاده میشود و مبدل حرارتی دوم آب خنک شده را دریافت میکند تا دوباره گرم شود. آن ها از پتانسیل انرژی گازهای خروجی برای پیشگرم کردن آب خنک شده در دیگ استفاده میکنند.

دیگ چگالشی

۶- دیگهای برقی

دیگ برقی به روشی بسیار شبیه به دیگ بخار گاز سنتی عمل می کند، با این تفاوت که آب را با عبور جریان الکتریکی از المنت گرمایشی به جای سوزاندن گاز بسته به مصرف لحظه ای گرم میکند- اساساً مانند یک کتری بزرگ عمل م یکند (البته آب را به جوش نمیآورد) و سازگار با محیط زیست هستند.

بازدهی دیگ

بازدهی دیگ با توجه به انرژی بر بودن این تجهیزات در صنعت، امروزه یکی از مهمترین فاکتورهای طراحی و عملکردی دیگهای صنعتی میباشد. در صنعت و در تحقیقات ممکن است بازدهی دیگهای صنعتی با تعاریف متفاوتی ارائه گردد. به منظور رفع ابهام در تعاریف، میبایست این اصطلاحات را توضیح بدهیم:

- بازدهی احتراق: راندمان احتراق نشان دهنده توانایی مشعل در سوزاندن سوخت است. مقدار سوخت نسوخته و هوای اضافی در دودکش برای ارزیابی راندمان احتراق مشعل استفاده میشود.

- بازدهی حرارتی: راندمان حرارتی معیاری برای سنجش کارایی مبدل حرارتی دیگ است. توانایی مبدل در انتقال گرما از فرآیند احتراق به آب یا بخار موجود در دیگ را اندازه گیری می کند.

- بازدهی تبدیل سوخت به بخار: راندمان سوخت به بخار معیاری برای بازدهی کلی دیگ است. زیرا اثربخشی مبدل حرارتی و همچنین تلفات تشعشع و همرفت را در بر می گیرد. این نشان دهنده راندمان واقعی دیگ است.

- راندمان دیگ: راندمان تبدیل سوخت به بخار، که تلفات تشعشعات و همرفتی را نیز به حساب می آورد، نشاندهنده واقعی بازده کلی دیگ است. اصطلاح “بازده بویلر” باید توسط سازنده دیگ قبل از استفاده در هر ارزیابی اقتصادی تعریف شود.

بازدهی دیگ با توجه به سیستم طراحی نسبتا پیچیده دیگ به فاکتورهای متعدد و متفاوتی وابسته میباشد. در ادامه به برخی از مهمترین این پارامترهای میپردازیم.

تعداد پاسهای دیگ

- تعداد پاسهای دیگ نشان دهنده تعداد دفعاتی است که گازهای داغ احتراق در دیگ بخار (مبدل حرارتی) عبور می کنند.

- هر پاس دیگ باید با سطح مقطعی طراحی شود تا به سرعت گاز دودکش بهینه برسد، که به نوبه خود انتقال حرارت را به حداکثر میرساند و در عین حال عملکرد دودههای تشکیل شده را در لولهها کاهش میدهد.

سازگاری مشعل

- یک طراحی مطلوب دیگ/مشعل شامل مشعل و دیگی میباشد که به عنوان یک واحد توسعه یافته، هندسه کوره، ویژگی های انتقال حرارت تابشی و همرفتی، و عملکرد مشعل تایید شده در دیگ خاص را در نظر می گیرد.

- خرید یک دیگ از رده خارج می تواند منجر به کاهش عملکرد، هزینه های راه اندازی بالاتر و افزایش نیاز به تعمیر و نگهداری شود

سیستم کنترلی سوخت/هوا

- راندمان دیگ به توانایی سیستم مشعل برای تامین مخلوط هوای مناسب برای سوخت در طول بازههای کاری، روزهای کاری و غیر کاری، بدون نیاز به تنظیم و تنظیمات پیچیده بستگی دارد.

- عواملی همچون سیستم طراحی مشعل، قابلیت تنظیم هوا به کمک دمپر و تنظیم کنندههای دقیق نسبت سوخت به هوا

سطح انتقال حرارت

- سطح گرمایش بر حسب فوت مربع به ازای هر اسب بخار دیگ، به طور کلی نشان دهنده میزان توانایی کوره است.

- امروزه دیگ های فایرتیوب در اکثر موارد با پنج فوت مربع سطح گرمایش در هر اسب بخار دیگ طراحی میشوند.

روشهای محاسبه بازدهی

پس آنچه به عنوان ((بازدهی دیگ)) مطرح میباشد، بازدهی تبدیل سوخت به بخار میباشد. زیرا هم بازدهی ناشی از عملکرد احتراق و کوره را شامل شده و هم تلفات ناشی از تشعشع و همرفت ناشی از پوسته بویلر را شامل میشود.

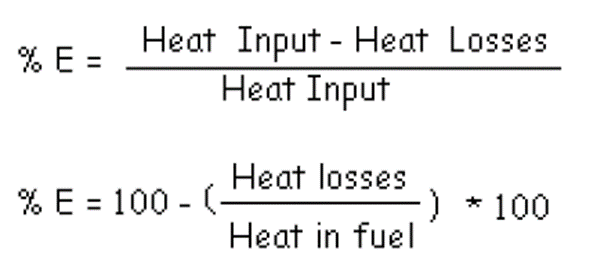

۱- روش مستقیم (روش ورودی-خروجی)

روش اندازه گیری بازده ورودی-خروجی بر اساس نسبت خروجی به ورودی دیگ بخار است. با تقسیم خروجی دیگ بر ورودی دیگ و ضرب در 100 محاسبه می شود. ورودی و خروجی واقعی دیگ از طریق ابزار دقیق تعیین می شود و داده ها در محاسباتی که منجر به راندمان سوخت به بخار می شود استفاده می شود.

این روش از این جهت که برای محاسبه بازدهی قفط نیاز به خروجی مفید و گرمای ورودی دیگ دارد، به عنوان روش ورودی-خروجی نیز شناخته میشود. این روش ساده ترین روش برای محاسبه بازدهی میباشد.

محاسبه راندمان دیگ با روش مستقیم

۲- روش غیر مستقیم (روش تلفات حرارتی)

روش اندازه گیری راندمانبه روش بالانس انرژی حرارتی بر اساس محاسبه تمام تلفات حرارتی دیگ است. روش اندازه گیری واقعی شامل کم کردن درصد کل تلفات پشته، تشعشع و همرفت از100 درصد است. مقدار حاصل راندمان سوخت به بخار دیگ است. روش بالانس حرارتی تلفات دودکش و تلفات تابش و همرفت را محاسبه می کند.

محاسبه بازدهی دیگ با روش غیر مستقیم (روش تلفات حرارتی)

راندمان دیگ های آب گرم چدنی تا ۸۰ درصد، دیگ های میانرده۸۳ تا ۸۸ درصد و دیگ های چگالشی از ۸۸ تا ۹۵ درصد میرسد.

| مطابق استاندارد ASME PTC 4، بازده سوخت به بخار دیگ را می توان با دو روش تعیین کرد روش ورودی-خروجی و روش تلفات حرارتی |

سهم تلفات برای یک بویلر با سوخت زغال سنگ مطابق جدول زیر میباشد:

انواع تلفات دیگبخار و سهم هر کدام

مطابق این جدول میتوان دید که بیشترین سهم تلفات برای دیگ، حرارت خروجی به همراه دود میباشد. سهم بعدی تلفات (با چشم پوشی از سوخت زغالسنگ) مربوط به هیدروکربنهای نسوخته ناشی از احتراق ناقص میباشد و نشان دهنده اهمیت انجام احتراق به صورت کامل در دیگ میباشد.

مولفههای بازدهی(تاثیر و حساسیت)

دمای گازهای خروجی از دودکش

دمای گاز خروجی از دودکش، دمای گازهای احتراق هنگام خروج از دیگ است. این دما باید یک مقدار ثابت شده باشد تا محاسبه راندمان، منعکس کننده مصرف واقعی سوخت دیگ باشد.

نکته قابل توجه این میباشد که این مقادیر بسته به نوع سوخت مصرفی ثابت میباشد. در نتیجه در صورت دستیابی به بازدهی کمتر نسبت به این نمودار در یک دمای مشخص، نشان دهندهی ایراد در عملکرد دیگ میباشد.

نمودار راندمان دیگ بر حسب دمای گازهای خروجی

مشخصات سوخت

مشخصات سوخت نیز می تواند تأثیر چشمگیری بر راندمان داشته باشد. در مورد سوخت های گازی، هر چه مقدار هیدروژن بیشتر باشد، بخار آب بیشتری در حین احتراق تشکیل می شود. این بخار آب با تغییر فاز در فرآیند احتراق از انرژی استفاده می کند. تلفات بخار آب بیشتر هنگام احتراق سوخت منجر به راندمان کمتر می شود. این یکی از دلایلی است که چرا نفت کوره در سطوح بازده بالاتری نسبت به گاز طبیعی میسوزد.

در شرایط عملیاتی یکسان، راندمان می تواند تا 2.5-3.0٪، تنها بر اساس نسبت هیدروژن به کربن سوخت متفاوت باشد. نسبت معمول هیدروژن به کربن در گاز طبیعی ۰.۳۱ میباشد.

هوای اضافه

هوای اضافی هوایی است که فراتر از هوای مورد نیاز برای احتراق کامل سوخت به مشعل عرضه می شود. این هوا از آنجایی به احتراق اضافه میگردد که دیگ بخار بدون هوای کافی یا “غنی از سوخت” در شرایط بالقوه خطرناکی قرار میگیرد. بنابراین، هوای اضافی برای تامین ضریب ایمنی بالاتر از هوای نظری مورد نیاز برای احتراق استفاده می شود.

به منظور احتراق سوخت، هوای مورد نیاز در دو اصطلاح هوای تئوری و هوای استوکیومتریک میباشد. اما در عمل به دلیل عدم ایدهآل بودن شرایط احتراق، به منظور احتراق کامل سوخت همیشه نیاز به تزریق هوای اضافه به داخل مشعل میباشد. در نتیجه هوای اضافه میتواند دو تاثیر بر روی احتراق داشته باشد:

- افزایش میزان هوای اضافه به مقدار زیاد میتواند باعث کاهش دمای خروجی گازهای احتراق شده و انتقال حرارت را با مشکل روبهرو کند.

- باید در نظر داشت که حدود ۷۹ درصد هوا را گاز نیتروژن تشکیل میدهد که در صورت افزایش میزان هوا، بخش قابل توجهی از گرما میتواند صرف گرم شدن این گاز شود که از دودکش خارج میشود.

از آنجایی که هوای اضافی توسط شعله گرم می شود، انرژی را از احتراق می گیرد، بنابراین انرژی بالقوه برای انتقال به آب در دیگ را از بین می برد. به این ترتیب، هوای اضافی باعث کاهش راندمان دیگ می شود. طراحی باکیفیت امکان احتراق در حداقل سطح هوای اضافی 15% (3% اکسیژن) برای مشعل معمولی و 25% (5% اکسیژن) برای مشعلهای بسیار بهینه را فراهم می کند.

تغییرات فصلی دما و فشار هوا میتواند باعث نوسان هوای اضافی در دیگ ۵ تا ۱۰ درصد شود. علاوه بر این، احتراق در سطوح پایین هوای اضافی میتواند منجر به تجمع دوده زیاد در دیگ بخار و افزایش مونواکسید کربن شود، بهویژه اگر مشعل دارای اتصال پیچیده و فاقد طراحی مناسب فن باشد. به ازای هر ۱ درصد کاهش در مقدار اکسیژن اضافی تزریق شده به مشعل، ۰.۵ درصد به بازدهی دیگ افزوده میشود.

راندمان دیگ بخار بر حسب هوای اضافه شده به احتراق

بر اساس یک قانون سرانگشتی، راندمان دیگ بخار به ازای ۱۰۰ درصد هوای اضافه، ۵ درصد کاهش مییابد. در واقع میتوان گفت که به ازای کاهش هر ۱۵ درصد هوای اضافه، راندمان دیگ ۱ درصدر افزایش مییابد.

میزان هوای اضافی مطلوب برای سوختهای مختلف

دمای محیط

دمای محیط می تواند تأثیر چشمگیری بر بازده دیگ داشته باشد. یک تغییر ۲0 درجه ای در دمای محیط می تواند تا 1٪ یا بیشتر بر راندمان تأثیر بگذارد. بیشتر اتاق های دیگ بخار نسبتا گرم هستند. بنابراین، بیشتر محاسبات راندمان بر اساس دمای محیط ۲۶ درجه سانتیگراد و رطوبت نسبی ٪۳۰ میباشد.

تغییرات در رطوبت نیز به همین صورت میباشد. هر چه رطوبت افزایش یابد، بازدهی نیز کاهش مییابد.

تلفات مربوط به تشعشع و همرفت

تلفات تابش و همرفت نشان دهنده تلفات حرارتی است که از مخزن دیگ بخار تابش می شود. بویلرها برای به حداقل رساندن این تلفات عایق بندی می شوند. با این حال، هر دیگ دارای تلفات تشعشعی و همرفتی است.

یک دیگ با پوسته عایق دمای سطح پایین تری دارد و در نتیجه تلفات کمتری در مقایسه با دیگ های عایق نشده مشابه دارد. دیگهایی که با دمای سطح بالا کار می کنند هر بار که واحد روشن می شود انرژی را هدر می دهند.

تلفات تابش و همرفت نیز تابعی از سرعت هوا در اطراف دیگ بخار است. معمولا اطراف یک دیگ بخار سرعت باد بالایی وجود ندارد. با این حال، بویلرهایی که در محیط خارج کار می کنند، تابش و تلفات همرفتی بالاتری خواهند داشت.

گازخروجی از دودکش

تلفات مربوط به گرمای نهان و محسوس تخلیه شده از گازهای خروجی دودکش که ناشی از واکنش هیدروژن در فرآیند احتراق بوده و محتویات مرطوب گاز را تشکیل میدهد. به منظور کاهش این تلفات نکات زیر حائز اهمیت میباشد:

- مقدار این تلفات در ابتدا طبیعتا با کاهش مقدار دود خروجی کاهش می یابد. برای کاهش دود خروجی می توان میزان اکسیژن خروجی به محفظه احتراق را کاهش داد.

- کاهش اختلاف دمای خروجی گاز های حاصل از احتراق و دمای هوای ورودی به احتراق.

- پیش گرم کردن هوای ورودی به احتراق و کاهش دمای خروجی از احتراق به کمک یک اکونومایزر

- هر ۲۰ درجه کاهش در دمای گازهای خروجی دودکش می تواند باعث بهبود یک درصدی راندمان گردد.

- به طور معمول، دمای گازهایی که که دودکش را ترک می کنند بین تا میباشد.

- به منظور استفاده از گرمای دود خروجی از دودکش می توان از اکونومایزر یا پیشگرم کننده به منظور پیشگرم کردن آب تغذیه ورودی دیگ و هوای ورودی مشعل استفاده نمود.

- اکونومایزر ها به طور معمول می توانند باعث افزایش ۳ الی ۴ درصدی راندمان دیگ شوند

سوختن هیدروژن

در فرآیند احتراق به دلیل وجود هیدروژن در ساختار سوخت، مقدار قابل توجهی بخار آب تولید میشود که حامل بخشی از گرمای گاز های خروجی میباشند که از دودکش خارج میشوند. این تلفات حدود ۱۱ درصد برای گاز طبیعی و حدود ۷ درصد برای گازوییل میباشد.

تنها راه بازیابی این حرارت از دست رفته، استفاده از مبدل های حرارتی چگالشی و دیگ های چگالشی میباشد.

تلفات اندازه گیری نشده

برخی دیگر تلفات هستند که معمولا به دلیل ناچیز بودن مقادیر آن در محاسبات محسوب نمیشوند. این مقدار تقریبا ۰.۱ درصد برای دیگها با سوخت گاز طبیعی و ۰.۲ درصد برای دیگها با سوخت گازوییل می باشد. این مقادیر مربوط به پیشگرم کردن سوخت و سیستم های اتمایز کردن مشعل مربوط میشود.

به طور کلی میتوان گفت که در حالت کاری مطمعنا نمیتوان به تمام گرمای تولید شده در محفظه احتراق دست یافت. با این حساب بازدهی دیگ های غیر چگالشی از ۷۵ تا ۸۵ درصد میرسد.

اغلب موارد قابل بهینه دیگها بعد از تولید آب گرم یا بخار میباشد که قابل دستیابی میباشد. مانند:

- بلودان دیگ

- مایعات کندانس شده

- بخار خروجی از هوازدا

- مصرف خود بخار در فرآیند

- تلفات مربوط به خطوط توزیع بخار

مکش دودکش

یکی از موارد مهم که ممکن است گریزپذیر یا ناپذیر باشد، مکش دودکش میباشد.

- مکش ضعیف باعث کاهش ورود هوا به احتراق شده و در نتیجه منجر به احتراق ناقص و تولید دود بیشتر میشود.

- افزایش مکش باعث ورود هوای بیشتر به داخل کوره شده که منجر به افزایش سرعت عبور دود از لوله ها شده و فرصت را برای انتقال حرارت کاهش میدهد. از طرفی منجر به افزایش دمای گاز های خروجی از دودکش شده و بازده کل را کاهش میدهد.

حضور فن های مکنده و یا دمنده می تواند منجر به کنترل بهتر هوای مورد نیاز احتراق شود.

تمیز نگه داشتن دیگ از دودهها

در صورت رخ دادن احتراق ناقص در طول کارکرد دیگ، در لوله های آتشی دیگ دودههایی تشکیل میشود. به جز گاز طبیعی، عملا دیگر سوخت ها به طور معمول مقداری دوده را در لوله ها به جا میگذارند که در واقع در لوله ها رسوب تشکیل میدهند.

آزمایش ها نشان میدهد که یک لایه رسوب ۰.۸ میلیمتری می تواند منجر به کاهش انتقال حرارت تا ۹.۵ درصد و یک لایه ۴.۵ میلیمتری میتواند باعث کاهش انتقال حرارت تا ۶۹ درصد شود. علاوه بر این می تواند باعث افزایش دمای گاز های خروجی نیز گردد.بدین منظور دیگ ها باید به طور مرتب و دورهای مورد بازبینی قرار گرفته، باز شده و بازرسی شوند.

نشانگر های بازده دیگ

- به عنوان یک قانون، بهینه ترین حالت برای بازدهی دیگ زمانی است که میزان تولید CO2 بیشینه باشد. به صورت تئوری این زمانی محقق میشود که هوای کافی برای واکنش با سوخت موجود باشد.

- کمبود اکسیژن در گاز های خروجی نشان دهنده کمبود اکسیژن در ورودی هوای اضافه میباشد. میزان اکسیژن میبایست ۳ تا ۵ درصد ثابت باشد.

- تولید گاز CO یک نشانگر حساس برای احتراق ناقص میباشد و بازه آن میبایست ۰ تا ۴۰۰ ppm حجمی باشد. حضور میزان بالای CO در گاز خروجی نشان دهنده عدم تامین اکسیژن کافی میباشد

جمعبندی:

- عمده تلفات دیگ مربوط به گرمای گازهای خروجی از دودکش و گرمای اتلافی از سطح دیگ میباشد که حدود ۳۰ درصد انرژی سوخت ورودی را تشکیل میدهد.

- به منظور کاهش دمای گازهای خروجی میتوان: تزریق هوای اضافه را کاهش داد، سطوح لولهها را تمیز کرد، از تجهیزات بازیاب حرارت استفاده نمود

- به عنوان یک قاعده سرانگشتی، راندمان دیگ ۱ درصد به ازای ۱۵ درصد کاهش در هوای اضافه و یا ۲۰ درجه کاهش در دمای دودکش، افزایش مییابد.

- بهینه ترین حالت برای کارکرد دیگ، مقدار ۱۰ تا ۲۰ درصدی اکسیژن و مقدار ۱۲ تا ۱۳ درصدی CO2 می باشد.

- ۳ میلیمتر از دوده ها می تواند منجر به کاهش ۲.۵ درصدی راندمان گردد